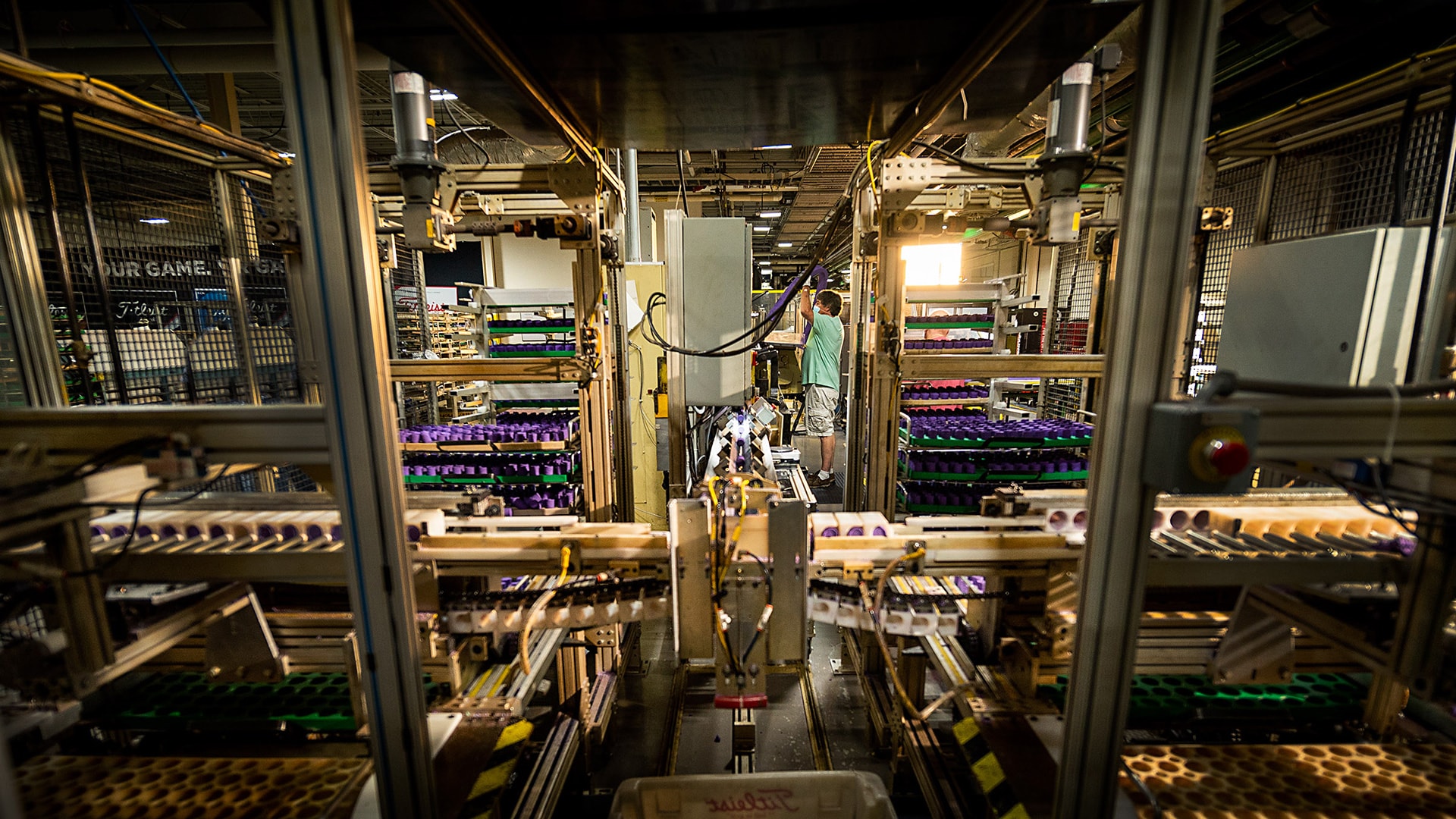

タイトリストゴルフボールのテクノロジーと製造の世界的中枢に迫る見学ツアーへようこそ。ここ「ボールプラント3」は、250,000平方フィート(約23,000㎡)に広がる技術革新そのものです。製造プロセスと、下記に掲げるゴルファーへの約束に対する私たちの揺るぎない信念に基づいて築かれています。

すべての過程で

期待をはるかに超える

タイトリストゴルフボールのテクノロジーと製造の世界的中枢に迫る見学ツアーへようこそ。ここ「ボールプラント3」は、250,000平方フィート(約23,000㎡)に広がる技術革新そのものです。製造プロセスと、下記に掲げるゴルファーへの約束に対する私たちの揺るぎない信念に基づいて築かれています。

すべての過程で

期待をはるかに超える

プロV1の製造工程は、ゴルフボールのエンジンとなるコアを作り出すことから始まります。ボールプラント3に設置された3階建てのロール混練機では、厳選された原材料と粉末状の化学物質が、コアの主成分であるポリブタヂエン、高エネルギー合成ゴムと共に混ぜ合わされ熱せられます。こうしてできたものが、のちにパワフルなコアへと姿を変えていきます。

コアとなる原材料の混合物は、7フィート(約2.1m)幅の冷却ローラーにかけられ、シート状の生地になります。その際、すべてのバッチからサンプルが抽出され、私たちが定める厳しい基準を満たしているか検査されます。その後、大きなリールに巻き付けられ、低湿度に保たれた部屋で冷却されます。

温度、圧力、そして湿度

この三つはすべて、コアの原料の混練り、冷却調整の工程を通して厳しく管理されています。それにより、コアの原料の物理的特性はすべてのバッチで均一で成形のために最適な状態に保たれています。 冷却が完了したら、コアの原料の混合物は3インチ(約7.6cm)幅の短冊状にされ、長いチューブを通って絞リ出されながら、押出機の中に送られます。この時点ではまだ柔らかくスポンジ状で、小さなシリンダーの中でカットされ(この状態を「コア・プレップス」と呼びます)トレーに配置されていきます。

ゴルフボールの製造方法とコース上で発揮するパフォーマンスの間には、強い相関関係があります。

ボールプラント3に品質管理専門の研究所が併設されているのはそのためです。ここでは製造プロセスのすべての工程において、エンジニアたちが数えきれないほどの品質管理チェックを行っています。

私たちは原材料を念入りに検査しています。それらを配合して作った素材についても、すべての組み立てラインとバッチからサンプルを採取してテストを行います。もし、何らかのテストにおいて検査を通らないものがあれば、根本的な原因の発見と問題の解決がなされるまで、製造は中断されることになります。

それに加え、自動システムが温度や圧力、湿度、そして硬化と調整の工程における化学反応の精密なタイミングを常時モニタリングし、制御しています。全体として、プロV1を作るのに 100を超える品質チェック項目 が存在します。こうすることで、すべてのプロV1の品質が均一で、どのようなショットにおいても高いパフォーマンスを発揮することができるのです。

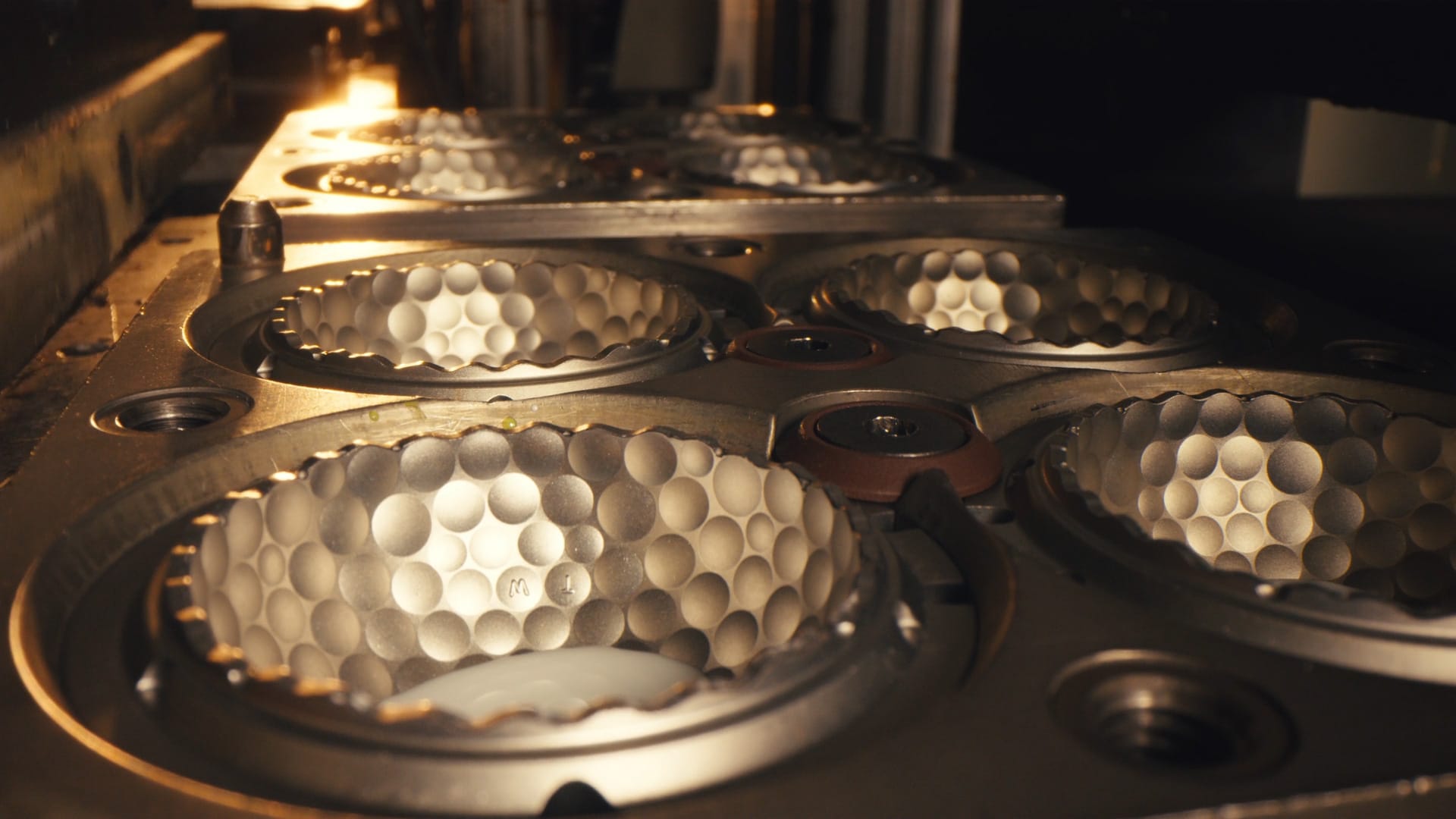

「コア・プレップス」は大型の圧縮成形金型装置に配置され、成形プレス機に送られます。厳密に定められた時間、圧力をかけながら正確な温度で熱を加えることで、スポンジ状だった「コア・プレップス」は硬く弾力性のあるコアへと変化します。

この工程で重要なのはタイミングです

熱を加え過ぎたり、反対に熱が足りなかったりすると、硬化の工程でばらつきが生じてしまいます。タイトリストが特許を持つZGプロセステクノロジーにより、すべてのコアを確実に同じ硬さにすることができるのです。この工程が完了すると、成形されたコアは大きな運搬ケースに格納され、数時間冷却されます。

もし、ゴルフボールのコアが中心から4/100インチ(クレジットカードほどの厚み)ずれるだけで、ショットのばらつきは倍になる可能性があります。私たちが、特許技術と独自の製造工程を開発してきたのはそのためです。プロV1xのようなデュアルコアのゴルフボールにとっては特に重要なことです。時間や温度、圧力を慎重にコントロールすることで、硬化の過程でインナーコアがアウターコアと均一に結合することができるのです。

タイトリストのゴルフボールはすべて、自社で所有し運営する施設で、自社社員によって製造されています。タイトリストの世界クラスのオペレーションチームは1,100名以上の社員で構成され、その平均勤続年数は21年以上になります。

これが、全員合わせて23,000年を超える

ゴルフボール製造の経験です

私たちは品質を自分たちの手に委ね、製造工程のすべての過程を自分たちで所有し、監督することにこだわっています。なぜなら、タイトリストゴルフボールは少しの狂いもなく、私たちが設計したとおりの、そしてゴルファーが期待するとおりのパフォーマンスをゴルフコース上で発揮しなければならないからです。

高速ケース層は、高精度の射出成形法によってコアに結合し、周りをカバーします。

この極めて弾力性の高い熱可塑性のアイオノマー素材は、スピードを強化し、スピンを微調整するとともに、コアを湿気から守る役割を果たしています。

コアの周りを薄く取り囲んでいる高速ケース層は、コアの性能特性を保護し、強化させるとともに、コアを湿気から守る役割を果たしています。このケース層は、極めて弾力性の高い熱可塑性アイオノマー素材から作られていて、この構造にスピードをもたらします。高精度の射出成形法によってコアに結合し、周りをカバーします。ケース層に使用されるアイオノマーのブレンドや割合を変えることによって、ゴルフボールのスピン量を微調整することができるのです。

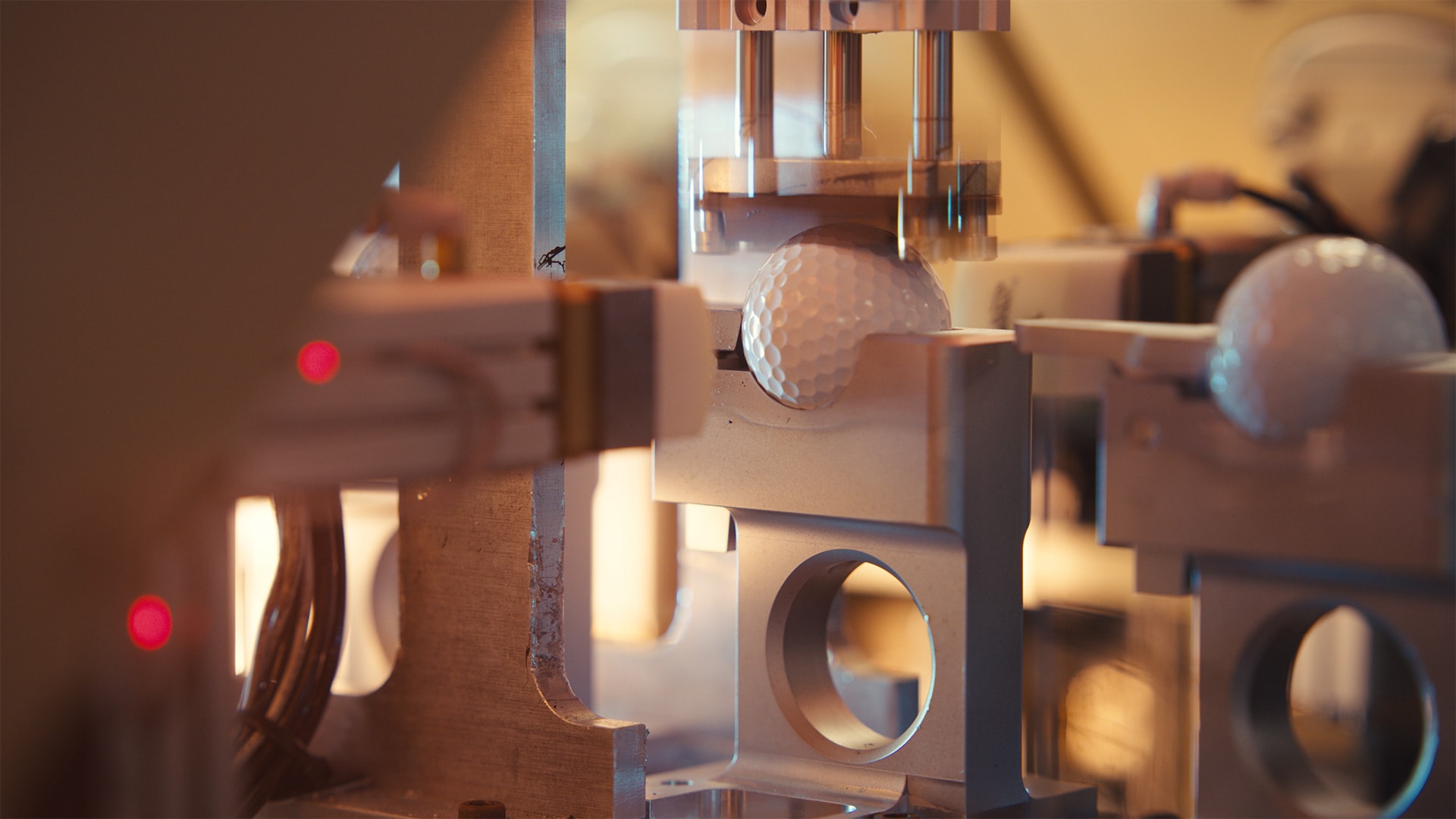

ディンプルの深さにばらつきがあるゴルフボールは それがたとえ髪の毛の太さ程度のものだとしても、良いスイングで放ったショットをミスショットに変えてしまう可能性があります。タイトリストが、ゴルフボール用の金型をすべて自分たちで作るのはそのためです。プロV1・プロV1xのウレタンエラストマーカバーとディンプルを形成する工程では、すべて自社で製造された金型が使用されています。

「ホブ」とは金型を作る機械工具

ホブも最先端の機械加工テクノロジーを駆使し、すべて自社で製造しています。(ひとつのホブを製造するのに24時間かかります。)ウレタンの製造ラインに十分な数を供給するためには、何万もの金型が必要とされます。それはとても難しく、費用の掛かるプロセスです。しかし、金型のひとつひとつが確実に同じ精度の結果を生み出すには、それが唯一の手段であり、それによって、安定した弾道と一球一球まったく同じ性能を持つボールを供給することが可能になるのです。

タイトリストゴルフボール研究開発チームには、非常に優秀で経験豊富なゴルフボール設計者たちが在籍しています。日々、下記に掲げるただひとつの目標に向かって仕事をするメンバーたちをご紹介しましょう。

「ナンバーワンゴルフボールをさらに進化させる」

プロV1・プロV1xに採用されている熱硬化性のウレタンカバー成形は、金型内で起こる化学反応によってもたらされます。タイトリスト研究開発チームによって厳密に配合が決められた液体状の原料は、混ぜ合わせられ、化学反応を起こして固まりカバーとなります。このウレタンは熱硬化性であり、一度固まると再び溶けることはありません。熱硬化性ウレタンは扱うのが非常に難しいですが、化学成分を自分たちの手で完全にコントロールすることができるという利点があります。

この方法を用いることによって実現している品質は、最高の性能を備えたウレタンカバーをもたらし、最終的には、グリーンを狙うショットやグリーン周りでのコントロールに必要な弾道の安定性、優れたコントロール性能、弾力のあるソフトな打感へとつながっていきます。

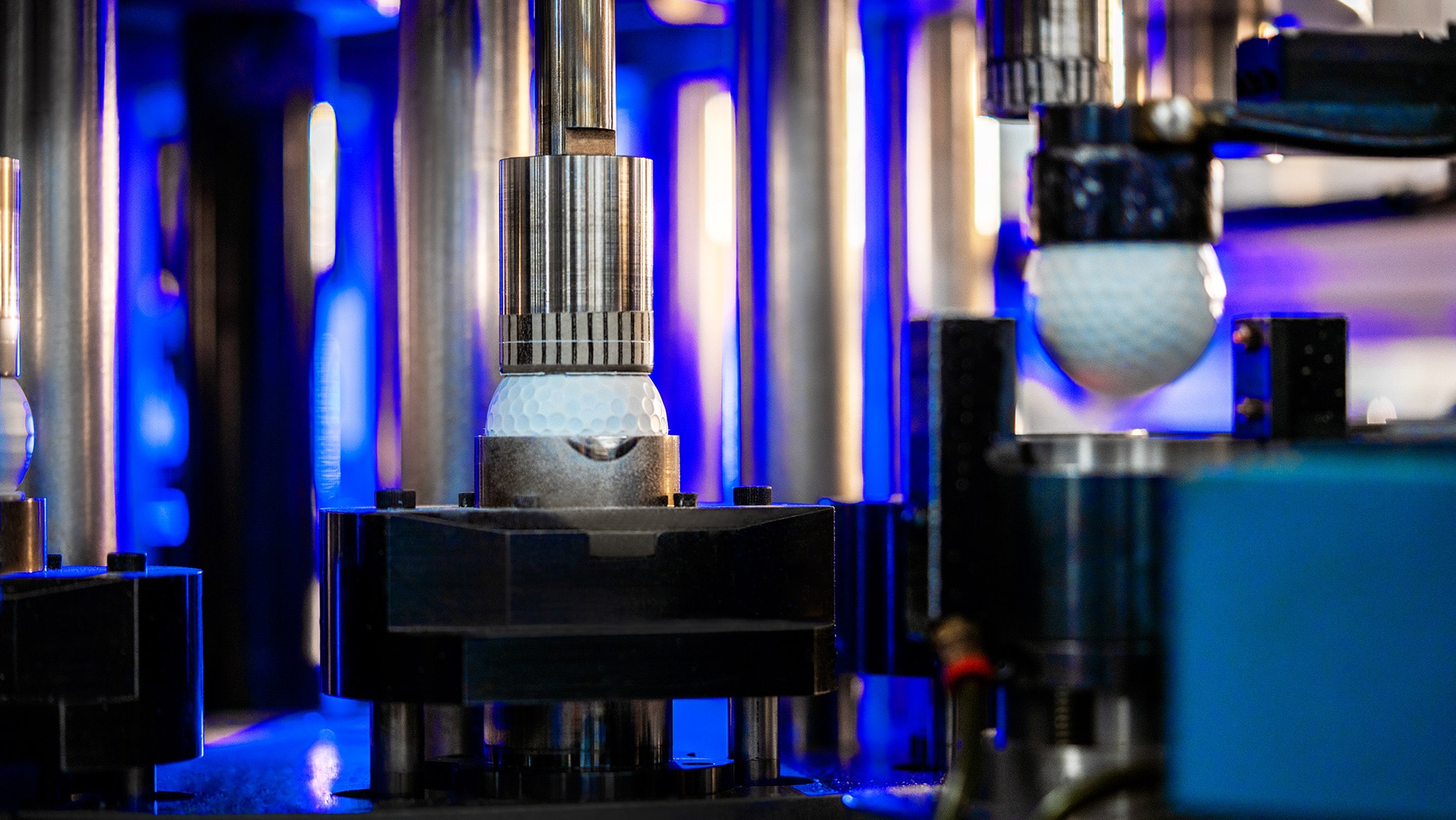

私たちが使用している精密なバフ研磨機は、さながら巨大なマニキュア作業のようなもので、ゴルフボールの表面をカット、研磨し、電子的に検査をしています。このバフ工程では、カバーの工程が完了した後、パーティングラインの周りに残った余分なウレタン素材を完全に取り除きます。これが均一性とエアロダイナミクスの対称性につながるため、非常に重要な工程です。この二つの要素が、完成したゴルフボールの弾道特性を最適化するのです。

塗装スプレーの工程に送られる前には、どんな小さなほこりや繊維も表面に残らないよう、徹底的にゴルフボールの表面をきれいにします。この部屋では、セラミックの石と低刺激性洗剤、そして水で満たされた高速振動クリーニング装置の中をボールが通過していくため、常に大きな音がけたたましく鳴り響いています。

この工程は、ゴルフボールの最終的な外観の仕上げのみに影響を及ぼすものであり、パフォーマンスには影響がありません。しかし、できる限り美しく塗装を施すためには非常に大事な工程です。

プリントルームに送られると、ゴルフボールはオートメーション化された回転式コンベヤーに載せられ回転し、そこへ上方・下方から正確な角度でスプレーが噴射されます。これにより、ディンプルのエアロダイナミクスの均一性が保たれ、ボール全体を覆うカバーが均一になります。塗装はまた、ウレタンカバーを紫外線から守り、優れた耐久性をもたらす重要な役割を果たします。

ゴルフボールが「タイトリストのゴルフボール」になる場所

塗装が乾くと、次はパッド印刷の工程に送られます。そこで、タイトリストロゴとプレーナンバー、そしてサイドスタンプが印刷され、最後にクリアコーティングが施されます。ディンプルパターンを読み取ることのできる光学的認識テクノロジーを採用し、ボールを正確な位置にセットすることで、正確な位置に印刷をすることができるのです。どのプロV1・プロV1xをティーにセットしても、常に同じように見えるのはそのためです。

始まりから終わりまで、私たちは「より良い製造プロセスは、より良い品質とパフォーマンスを備えた製品をもたらす」という信念に導かれ活動をしています。これは、絶えまなく続く進化への揺るぎないコミットメントと共に、タイトリストの歴史において変わることなく受け継がれているものです。

さて、ここまでナンバーワンゴルフボールがどのように作られるかをご覧いただきました。あなたのゴルフバッグにも、新しいプロV1・プロV1xを加えてみませんか?

アイオナはロンドンを拠点に活動するプロゴルファー兼スポーツブロードキャスター、そしてタイトリストアンバサダーです。彼女がグローバルアンバサダーとして私たちのチームに加わってから、最初の訪問がボールプラント3でした。ナンバーワンボールがどのように作られているかを見学しに訪れました。その見学ツアーのすべての工程において、彼女がとても興奮している様子を目にして、このコースのガイドには彼女しかいないと確信しました。

アイオナは、スコットランドのセントアンドリュース大学在学中に初めてゴルフの大会に出場し、そのときすでにプロを志すようになったといいます。4年間でハンディキャップ+3までスキルを上げ、2016年12月に開催された欧州女子ツアーの「カタールレディースマスターズ」でプロデビューを飾りました。